Diseño de control de motor de corriente continua con escobillas

Normalmente utilizamos PWM para controlar el circuito del puente H y lograr el control de la dirección y velocidad del motor de corriente continua con escobillas, donde la relación de ciclo de trabajo del PWM es proporcional a la velocidad del motor.

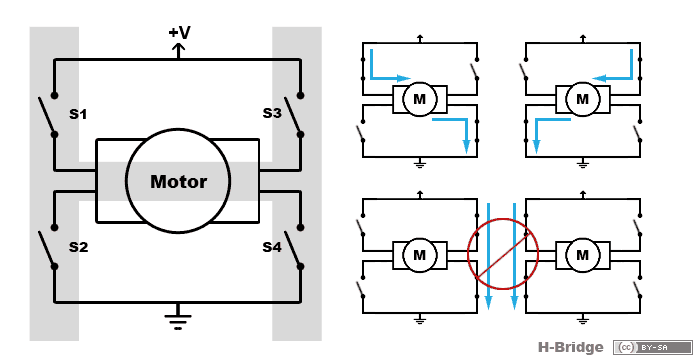

Fundamentos del puente H

El puente H (H-Bridge) es un circuito en puente que permite cambiar rápidamente la polaridad del voltaje en una carga. Este tipo de circuito se utiliza comúnmente para controlar motores de corriente continua con escobillas, permitiendo que giren en sentido horario o antihorario. Debido a que su estructura se asemeja a la letra "H", se le llama circuito del puente H.

Un puente H consta de cuatro interruptores, donde S1 y S3 forman los interruptores de alta tensión (High-Side Switch) del puente H, generalmente son transistores MOSFET de tipo P o transistores bipolares PNP, y S2 y S4 forman los interruptores de baja tensión (Low-Side Switch) del puente H, generalmente son transistores MOSFET de tipo N o transistores bipolares NPN.

- Cuando los interruptores S1 y S4 están cerrados y los interruptores S2 y S3 están abiertos, el motor gira en sentido normal, se denomina dirección positiva.

- Cuando los interruptores S2 y S3 están cerrados y los interruptores S1 y S4 están abiertos, el motor gira en sentido contrario, se denomina dirección negativa.

- Cuando los interruptores S1 y S2 están cerrados, o los interruptores S3 y S4 están cerrados, se produce un cortocircuito en la fuente de alimentación, lo que puede dañarla. Esta situación se conoce como "shoot-through".

- Cuando los interruptores S1 y S3 están cerrados y los interruptores S2 y S4 están abiertos, o los interruptores S2 y S4 están cerrados y los interruptores S1 y S3 están abiertos, el motor no gira. En este caso, el motor está en estado de "freno" y la fuerza electromotriz generada por el movimiento del motor se cortocircuita, creando una fuerza electromotriz de retroceso que actúa como "freno".

- Cuando los cuatro interruptores S1, S2, S3 y S4 están abiertos, el motor está en estado de deslizamiento y seguirá girando durante un tiempo prolongado debido a su inercia.

En el circuito real, podemos utilizar un chip de control para controlar con precisión los 4 MOSFET del puente H.

Elección entre construcción discreta o chip integrado

En comparación con el uso de chips de control integrados, la construcción del circuito con componentes discretos tiene un costo más bajo y una mayor capacidad de personalización. Por lo general, al controlar un motor, primero se genera una señal PWM desde el MCU, luego pasa por un aislador óptico y un circuito lógico, y finalmente llega al chip de control, que a su vez controla los MOSFET del puente completo o medio puente.

Sin embargo, al construir el control del motor con componentes discretos, hay más consideraciones a tener en cuenta, como el control de la zona muerta (para evitar el "shoot-through"), el control de la tensión de alimentación adecuada y el diseño de circuitos de protección, etc. Esto aumenta la complejidad del diseño del circuito, el área ocupada en la PCB, el costo y el riesgo de diseño.

Por lo general, al controlar un motor de corriente continua con escobillas, utilizamos chips de control de puente H integrados para controlar el motor.

Selección de MOSFET

En el control del motor, generalmente utilizamos MOSFET de tipo N de potencia mejorada. Las razones son las siguientes:

- Seleccionar MOSFET de potencia mejorada: Pueden apagarse completamente en niveles bajos de voltaje y pueden conducir completamente cuando el voltaje es mayor que la tensión de encendido \(U_{GS(TH)}\).

- Seleccionar MOSFET de tipo N: Debido a que hay menos opciones de MOSFET de tipo P, son más caros y tienen una mayor resistencia de conducción, lo que resulta en mayor generación de calor y menor eficiencia.

- Seleccionar MOSFET: En comparación con los BJT, los MOSFET tienen una menor pérdida de potencia, un tamaño más pequeño, una corriente de accionamiento más alta, una respuesta más rápida y una menor resistencia de conducción.

En el diseño real, para simplificar la consolidación de materiales, generalmente utilizamos solo MOSFET de tipo N. Sin embargo, debido a que los MOSFET de tipo N no se pueden utilizar directamente para el control de alta tensión del puente H (debido a que la condición de conducción del MOSFET de tipo N es \(V_g-V_s>V_{gs(th)}\)), es necesario diseñar un circuito de bootstrap de alta tensión (debido a su estructura simple) para controlar el transistor de alta tensión. Para obtener más información sobre el circuito de bootstrap, consulte el artículo Diseño de alimentación - Circuito de bootstrap.

Al seleccionar MOSFET de tipo N, se deben tener en cuenta los siguientes parámetros:

- \(V_{DSS}\)

- \(R_{DS(on)}\)

Chips de control de puente H integrados

Los chips de control de puente H generalmente integran los siguientes circuitos de protección:

- Protección contra sobretensión (Over-Voltage Protection, OVP)

- Protección de bloqueo por baja tensión (Under-Voltage Lock-Out, UVLO)

- Protección contra sobrecorriente (Over-Current Protection, OCP)

- Protección de apagado térmico (Thermal Shut-Down, TSD)

- Protección contra "shoot-through" (Shoot-Through Protection, STP)

- Protección contra descarga electrostática (ElectroStatic Discharge, ESD)

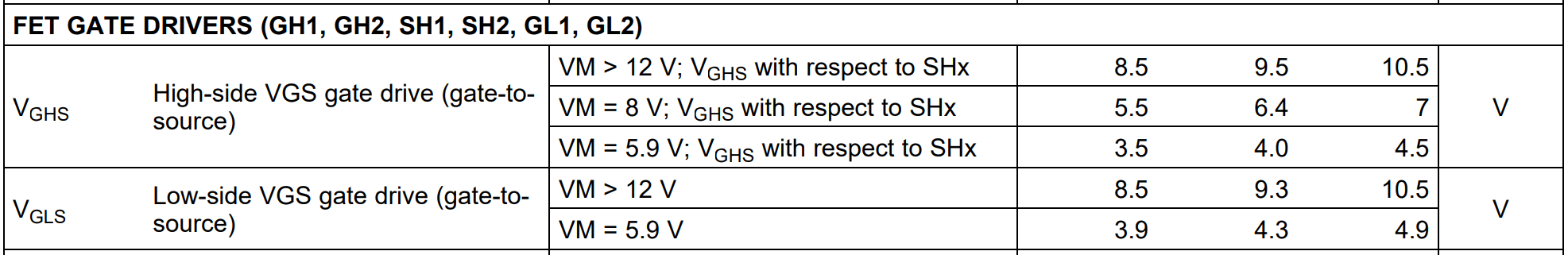

一般 mente utilizamos un chip de control de puerta para proporcionar la fuente de alimentación de la compuerta de conducción del MOSFET de potencia N en el lado de alta tensión/baja tensión (según el manual de datos, debe ser mayor que \(U_{GS(TH)}\) del MOSFET para que haya conducción entre el drenador D y la fuente S). Por ejemplo, a continuación se muestran los parámetros de la conducción de la puerta del DRV8701:

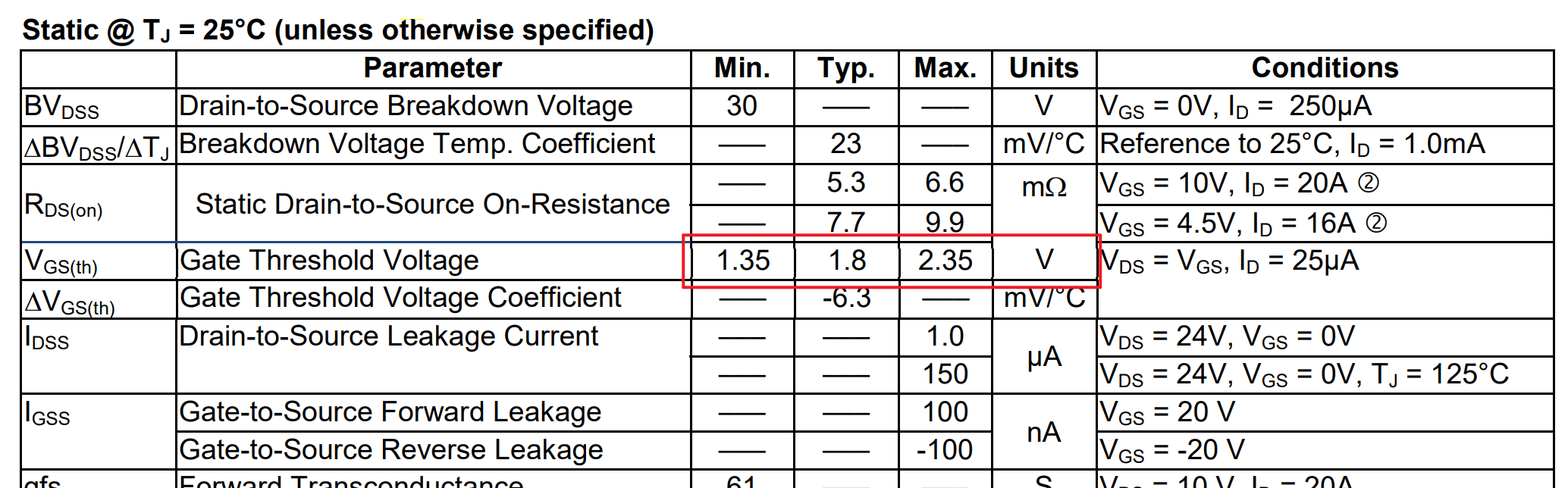

Cuando se utiliza en combinación con el IRFH8330, puede controlar eficazmente este MOSFET:

Selección de la frecuencia PWM

Al controlar la velocidad del motor con una señal PWM, es importante tener en cuenta la frecuencia. Si la frecuencia es demasiado baja, el motor generará ruido a baja velocidad y también tendrá una respuesta lenta a los cambios en el ciclo de trabajo. Por otro lado, si la frecuencia PWM es demasiado alta, se producirán pérdidas de conmutación significativas en los MOSFET del puente H.

Si las especificaciones del chip controlador del puente H no indican un rango de frecuencia específico, generalmente se puede utilizar una señal PWM de alrededor de 4 kHz a 200 kHz para controlar la velocidad del motor de manera óptima.

Inserción de tiempo muerto y protección contra conducción cruzada (directa) en el puente H

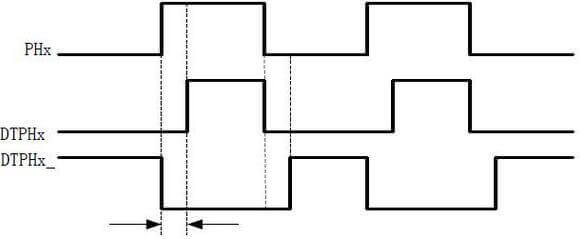

El tiempo muerto se puede entender como un retardo que permite que el puente superior se apague completamente antes de encender el puente inferior al cambiar de dirección. Un tiempo muerto demasiado pequeño puede ser peligroso, mientras que uno demasiado grande puede afectar la respuesta del motor y reducir la eficiencia energética.

Al utilizar una solución integrada, se puede implementar un proceso de "apretón de manos" para utilizar el tiempo muerto óptimo sin verse afectado por la velocidad de rotación, el voltaje, las características del MOSFET y la temperatura. El proceso de "apretón de manos" consta de los siguientes pasos:

- Recepción de la señal para desactivar el MOSFET del lado de alta tensión al del lado de baja tensión.

- Desactivación del MOSFET del lado de alta tensión y monitoreo de \(V_{GS}\) para determinar cuándo desactivarlo.

- Inserción del tiempo muerto y activación del MOSFET del lado de baja tensión.

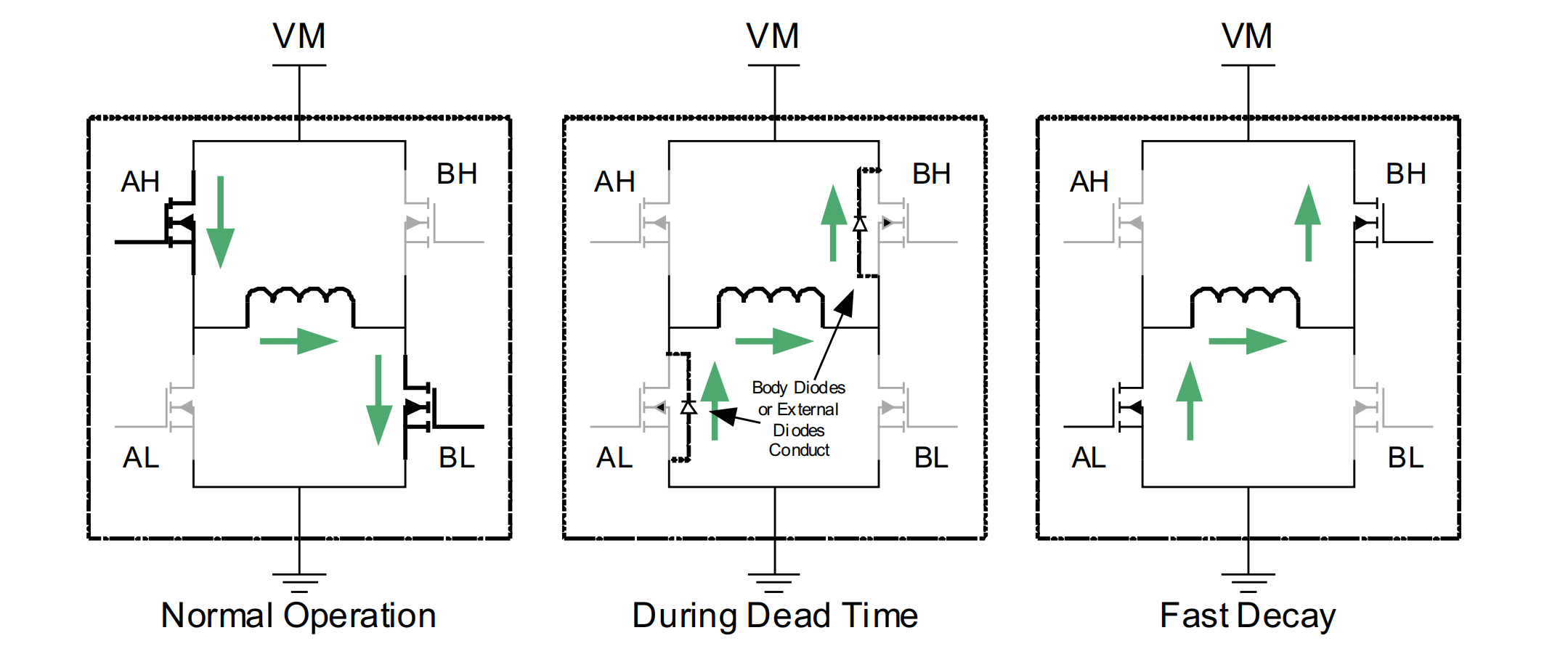

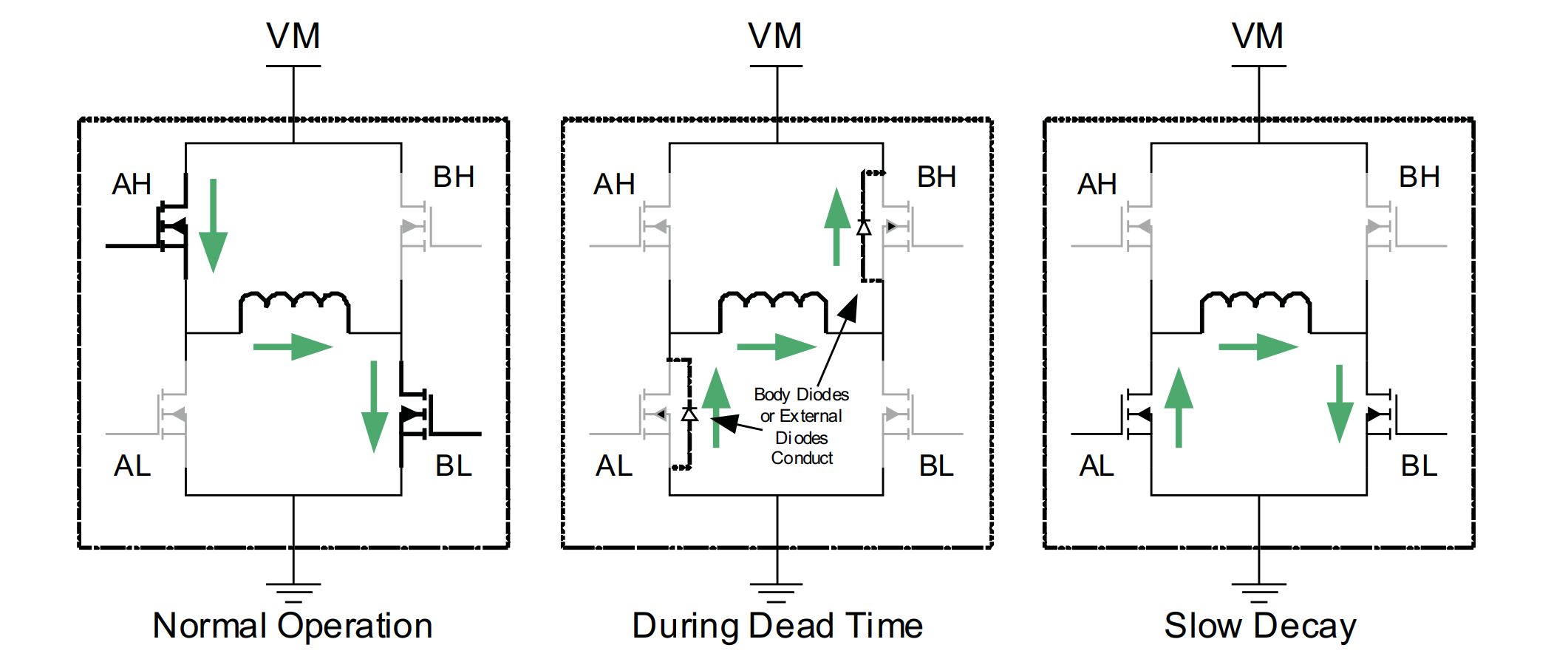

Modo de atenuación del puente H

El modo de atenuación se refiere a la ruta de circulación de la corriente de continuación que detiene el motor. Debido a que el motor de corriente continua es una carga inductiva (la corriente de la bobina no puede cambiar instantáneamente), además de interrumpir la alimentación, también se necesita una ruta de circulación para liberar la energía del motor y evitar posibles daños a los MOSFET debido a la corriente de continuación generada por el motor.

Atenuación asíncrona y síncrona

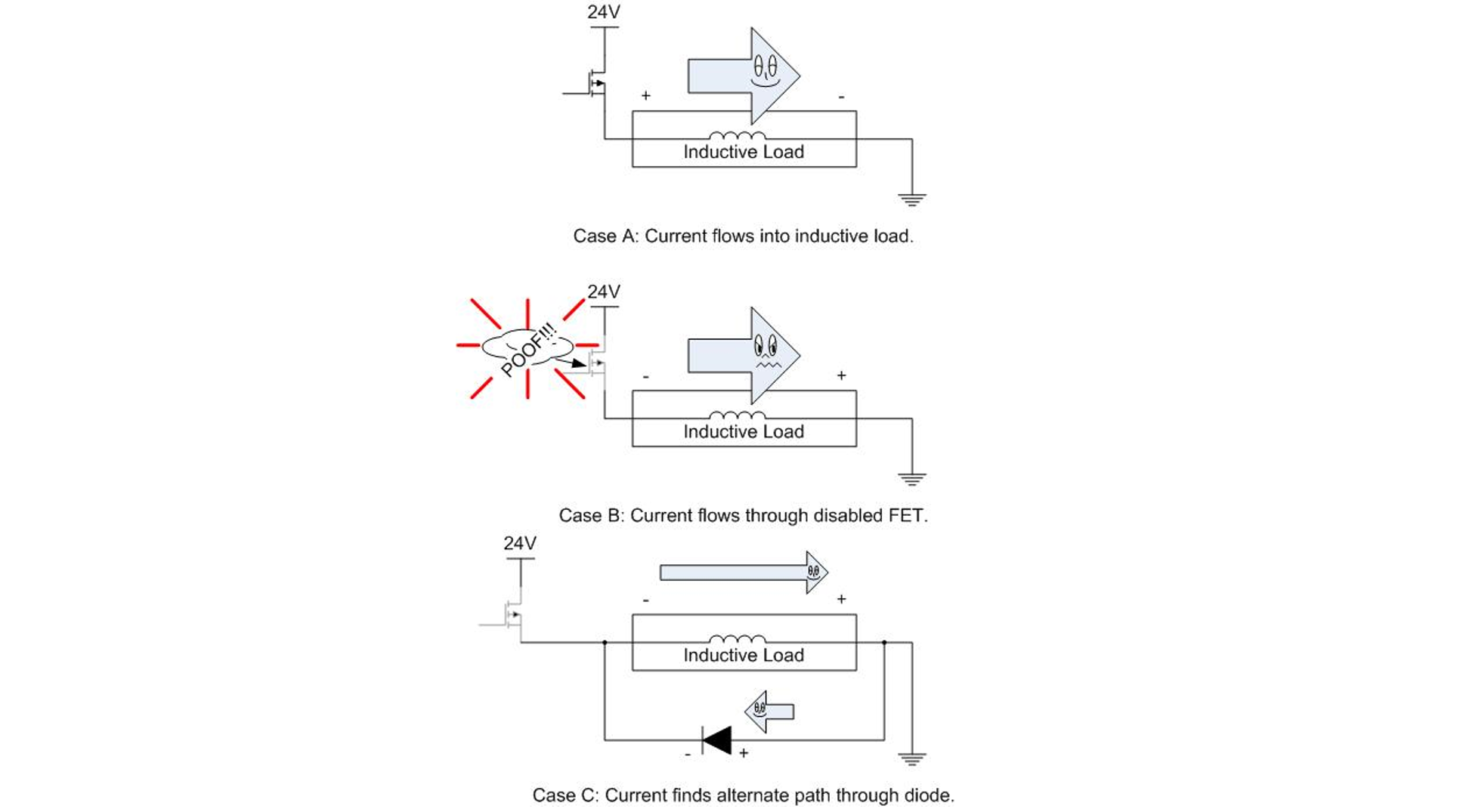

Podemos utilizar un diodo para construir una ruta de circulación, como se muestra en la siguiente imagen:

Además, sabemos que el MOSFET en sí tiene un diodo de cuerpo que puede actuar como una ruta de circulación. En algunas aplicaciones, también se puede agregar un diodo Schottky en paralelo. Por lo tanto, se puede lograr la atenuación de la corriente utilizando el diodo, lo que se conoce como atenuación asíncrona. Sin embargo, la atenuación asíncrona tiene una pérdida relativamente alta (\(2*I*V_D\)), por lo que presentaremos otra forma de atenuación llamada atenuación síncrona. La atenuación síncrona se logra mediante la apertura del MOSFET para permitir la circulación de corriente. Debido a que la resistencia de conducción \(R_{ds(on)}\) del MOSFET es pequeña, la pérdida de atenuación síncrona es relativamente baja (\(I^2*R_{ds(on)*2}\)). A continuación, se explicará principalmente la atenuación síncrona.

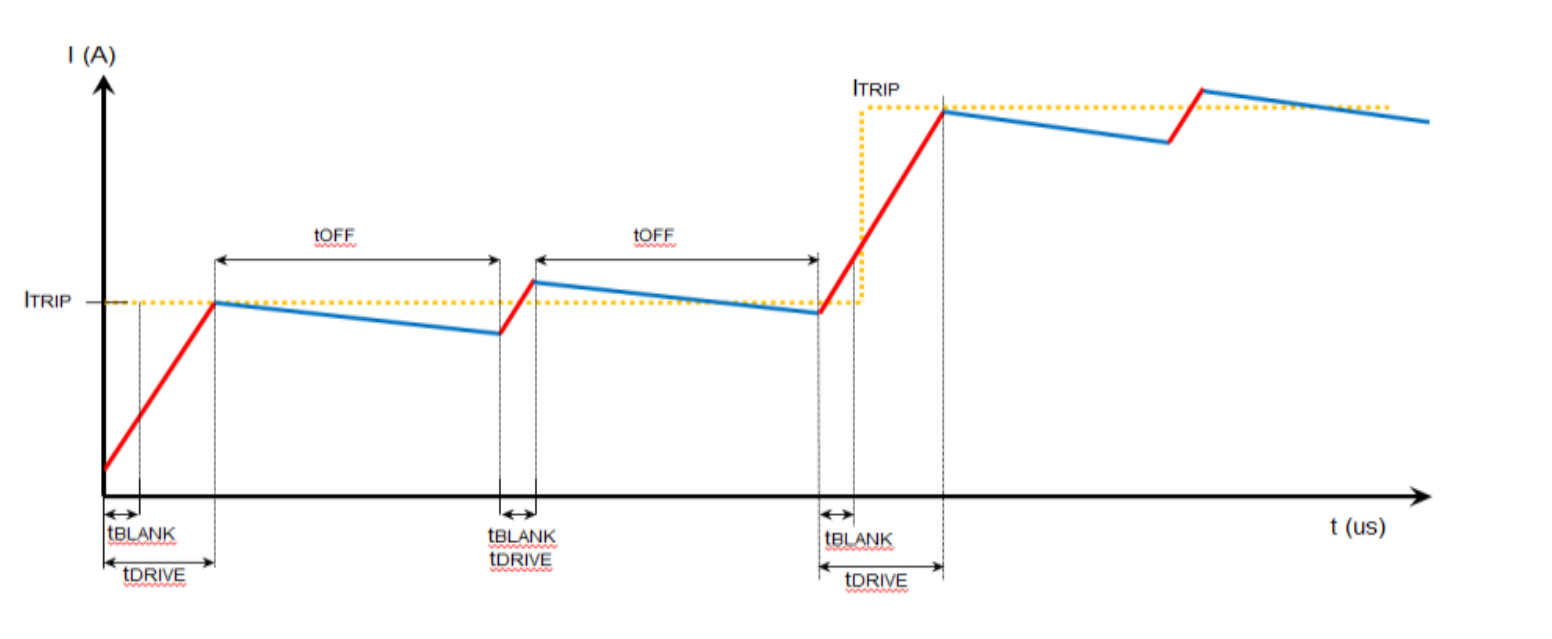

Parámetros clave

- \(I_{TRIP}\): corriente establecida por el chip controlador en el momento actual, controlada por el algoritmo de control.

- \(T_{DRIVE}\): tiempo de la etapa de conducción.

- \(T_{BLANK}\): tiempo de la etapa de tiempo muerto para evitar la conducción cruzada.

- \(T_{OFF}\): tiempo de la etapa de circulación de corriente.

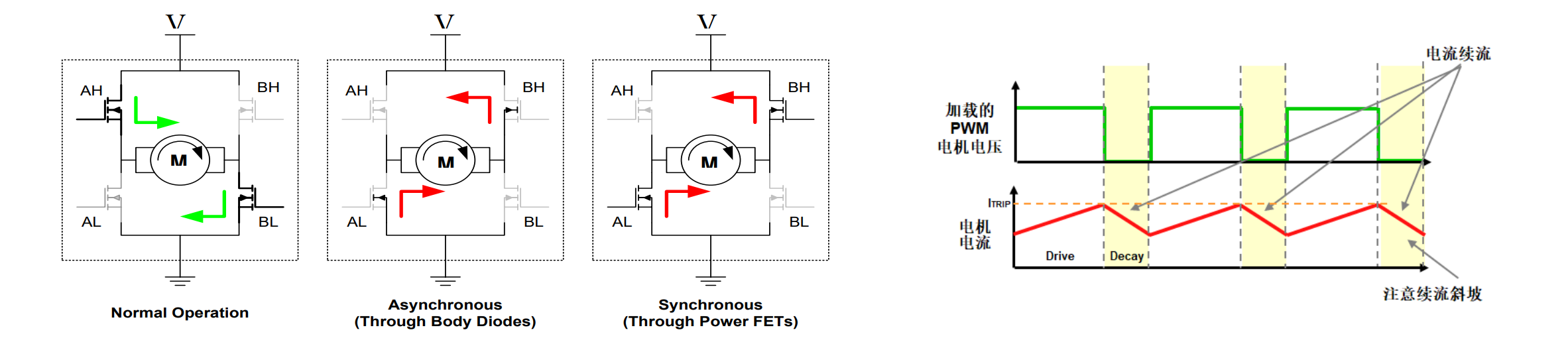

Tres modos de atenuación síncrona

La atenuación síncrona tiene tres modos: decaimiento rápido (Fast Decay), decaimiento lento (Slow Decay) y decaimiento mixto (Mixed Decay). Aquí, "rápido" y "lento" se refieren a la velocidad relativa de atenuación de corriente durante la etapa de circulación de corriente, no a la velocidad del motor.

Las diferencias entre los tres modos son:

| Decaimiento rápido | Decaimiento lento | Decaimiento mixto | |

|---|---|---|---|

| Ripple de corriente de fase | Alto | Bajo | Moderado |

| Tiempo de etapa de apagado \(T_{OFF}\) | Corto (puede causar pérdidas de conmutación más grandes) | Largo (puede escucharse ruido de baja frecuencia) | Moderado (equilibrio entre frecuencia y rendimiento) |

| Velocidad de disminución de corriente de fase | Rápido | Lento | Moderado |

| Rango de aplicación | Aplicable a motores de gran inductancia | Aplicable a motores de pequeña inductancia | Moderado |

Decaimiento rápido

El proceso de decaimiento rápido implica cerrar los dos MOSFET de accionamiento, esperar el tiempo de muerto y luego abrir los dos MOSFET simétricos para que la corriente se consuma rápidamente. Durante el tiempo de muerto, el puente H experimenta un decaimiento asíncrono, pero el tiempo es tan corto que se puede ignorar.

Decaimiento lento

El proceso de decaimiento lento implica cerrar los dos MOSFET de accionamiento, esperar el tiempo de muerto y luego abrir los dos MOSFET inferiores para que la corriente se consuma lentamente. Del mismo modo, durante el tiempo de muerto, el puente H experimenta un decaimiento asíncrono, pero el tiempo es tan corto que se puede ignorar.

Decaimiento mixto

El proceso de decaimiento mixto implica cerrar los dos MOSFET de accionamiento, esperar el tiempo de muerto y luego abrir los dos MOSFET simétricos (decaimiento rápido) para que la corriente se consuma rápidamente; luego abrir los dos MOSFET inferiores (decaimiento lento) para que la corriente se consuma lentamente. En el modo de decaimiento mixto, el ripple de corriente de fase se encuentra entre el decaimiento rápido y el decaimiento lento.

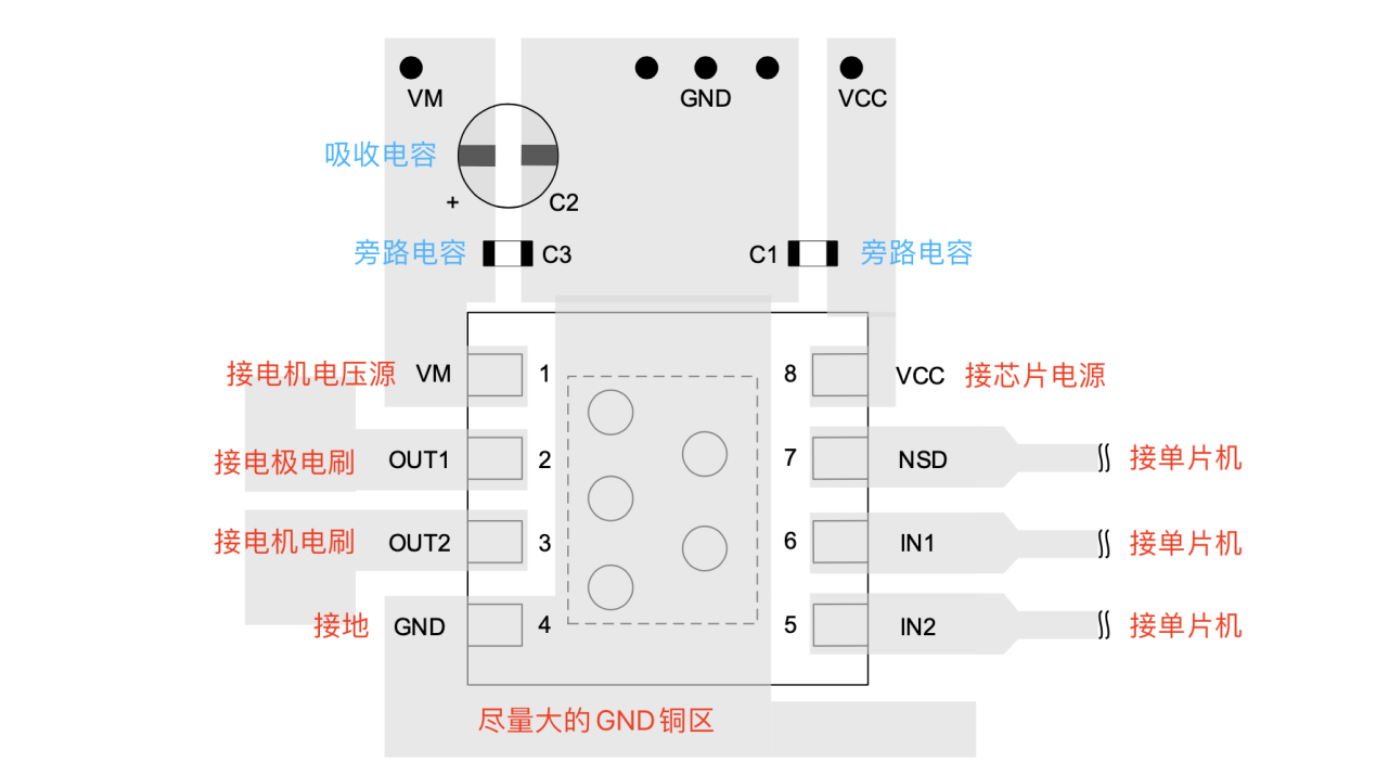

Problemas de EMC y su manejo en la conducción de motores

Debido a que los motores de corriente continua son cargas inductivas (la corriente de inductancia no puede cambiar abruptamente), para evitar rebotes o picos inestables en el voltaje del motor cuando el puente H se apaga, se puede colocar un gran capacitor (>100μF, generalmente un capacitor electrolítico de aluminio) en la fuente de voltaje del motor para absorber la corriente de inercia generada durante el frenado del motor de corriente continua y estabilizar la fuente de voltaje del motor durante el cambio de dirección.

Otro problema es la inductancia parásita (inductancia + resistencia) entre la fuente de voltaje del motor y las líneas de alimentación de la placa de control del motor. Junto con la capacitancia parásita de la PCB, forman un resonador LC que puede causar una caída rápida en el voltaje del motor cuando se suministra energía desde la fuente de voltaje del motor a la placa de control del motor. Para reducir los picos causados por la resonancia LC en las líneas de alimentación, se puede colocar un condensador de derivación de 0.1μF (generalmente un condensador cerámico) cerca del pin de alimentación del chip de control del puente H del motor.

Un ejemplo de referencia:

Además, se puede agregar un anillo magnético en el cable del motor para reducir la interferencia común (probado y comprobado).

Referencias y agradecimientos

- Circuito de control de puente completo compuesto por 4 N-MOS

- Explicación detallada sobre el diseño de motores con escobillas en la competencia ROBOCON

- Breve análisis sobre el circuito de control de motores con escobillas de corriente continua

- Modos de decaimiento lento, mixto y rápido. ¿Por qué necesitamos complicar las cosas?

- Dominando la corriente de recirculación, los modos de decaimiento y el frenado en la conducción de motores

- Recirculación de corriente y modos de decaimiento

Dirección original del artículo: https://wiki-power.com/

Este artículo está protegido por la licencia CC BY-NC-SA 4.0. Si desea reproducirlo, por favor indique la fuente.Este post está traducido usando ChatGPT, por favor feedback si hay alguna omisión.